一直以來,公司聚焦設備全生命周期管理,通過建機制、提效能、強管理,構建起“預防為主、智慧賦能、效益優先”的設備管理體系,為礦井安全高效生產提供堅實支撐。

精準防控除隱患

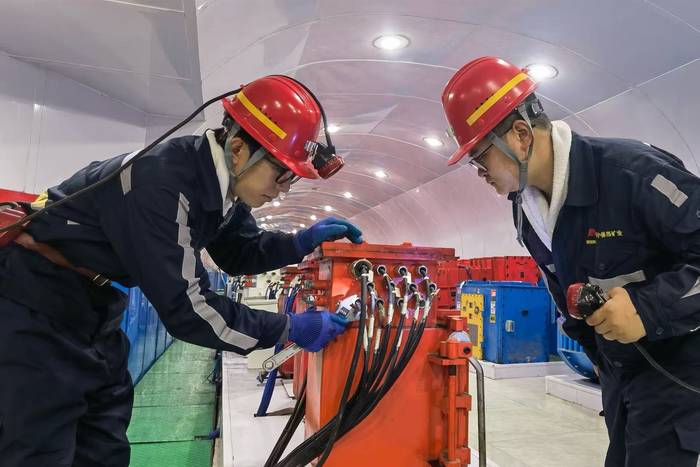

該企業結合《煤礦機電設備檢修技術規范》,井下核心設備實施“一設備一手冊”管理,將維護標準細化到關鍵部件磨損閾值、潤滑油更換周期等具體參數,實現“事事有標準、件件有規范”。同步構建“礦—區隊—班組”三級管控機制,定期開展設備風險辨識評估,重點排查采煤機、掘錨一體機等關鍵設備潛在隱患,每日落實“點檢—記錄—整改”流程,確保隱患早發現、早處置。

針對輔助運輸這一高風險環節,企業創新實施“三定一查”管理模式,定人負責每臺防爆膠輪車的日常檢查,定責明確駕駛員安全職責,定時開展車輛性能檢測,動態核查運輸路線安全條件。同時,為所有膠輪車加裝超速報警、碰撞預警裝置。今年以來,累計精準排查隱患 23 條,整改率100%。

高效檢修保生產

為破解井下設備故障診斷難題,公司在井下工作面、主運輸系統的關鍵位置加裝溫度、振動、壓力等傳感器,實時采集設備運行數據,通過建立的故障預測模型,提前預判設備潛在問題。

針對設備維修“經驗依賴度高、協同效率低”的痛點,公司同步搭建設備維修“診斷庫”,將典型故障案例、維修操作視頻分類存儲,檢修人員現場遇到難題時,可即時調取“診斷庫”資源,通過比對同類型設備的故障特征、故障原因分析及處置方案,實現現場問題遠程協同指導、復雜故障快速聯動解決,設備檢修效率同比提升16%,為安全生產提供堅實保障。

修舊利廢創價值

“設備管理既要保安全,也要算好‘經濟賬’。我們要通過修舊利廢、優化消耗,把每一分錢都花在刀刃上。”公司機電運輸管理室主任王普在機電例會上說道。

公司深耕“四種經營理念”,將降本增效貫穿設備管理全過程,實現“安全、效率、成本”三重提升。通過推行“分類評估、動態調配”模式,將廢舊設備、配件按“可用、待修、報廢”分級,建立物資共享平臺,讓“可用、待修”設備直接流向需求區隊,針對廢舊設備,成立設備自主維修專班,安排專業人員拆解、檢測、修復可復用部件,截至目前,累計自修各類掘進機、兩臂錨桿機、破碎機、梭車、采煤機等設備近10臺,節約維修費用超800萬元。

從“被動維修”到“主動防控”,從“經驗管理”到“數據驅動”,公司用設備管理的創新實踐,推動了安全與效益雙提升。下一步,公司將持續探索設備管理新模式,讓智能化、精益化成為設備高效運轉的“新引擎”。(王暢)