今年以來,韓城礦業下峪口礦充分研判煤炭市場形勢,深挖降本增效內潛,著力處理好“降”與“增”的關系,持續提升經營管理水平。1-6月節支成本740余萬元。

安全生產控本

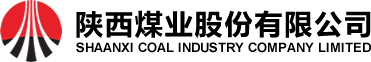

該礦以安全生產為前提,持續深化“雙達標”理念落實,從源頭把控成本投入,走好內部管理促進降本提效的第一步。

在有效控制設計方案、工藝流程、生產環節源頭基礎上,優化、簡化各大系統,協調好投入與產出關系,將增產節耗,降低成本體現在安全生產方方面面。優化支護方案,錨桿排距由0.8米優化至1米,在提高掘進效率的同時,預計年可節省費用約137.5萬元。輔助運輸系統第一階段改造完成后,運輸時間節省5-8分鐘,轉載環節的減少,提高了運輸的連續性,減少了生產環節的時間成本。

加強職工培訓,做實施工現場指導與監督,提升工作面工程質量。掘進三區區長包小偉表示,“‘一次成巷管理辦法’實施以來,職工培訓后錨桿(索)合格率達99%以上,未出現因工程質量、標準化等不達標造成的返工現象。”

在全礦開展降本增效宣傳教育,提升職工成本意識、節約意識和效益意識,形成人人關心成本、事事節約成本、時時控制成本的良好氛圍。

科技創新增效

創新是降本增效的核心和關鍵。作為“煤與瓦斯”高突礦井,該礦在探索技術層面創新對節支降耗、挖潛增效發揮著乘數效應。

該礦全面梳理災害治理工作,完善落實“一礦一策”災害治理方案,強化瓦斯抽采管理創效增收,提升科技降本能力。今年以來利用瓦斯量200余萬立方米,瓦斯發電量近500萬度,減少電費支出400余萬元。

隨著智能礦井、智慧礦山建設的加快,多項科研項目助力安全生產,尤其是巖巷快速施工工藝匹配支護方案優化技術的成功運用,將巖巷快掘月進尺最高達到254米,極大提高了生產效率。智能化綜采設備的投入使用,生產單班崗位人員從24人減少至15人。主煤流運輸系統應用后節能運行里程比標準運行里程同比減少了30%,凈化水裝置和300水泵房自動化系統已實現無人值守有人巡視,大幅降低了人力成本與勞動強度,“減人、增效、保安”成效日漸凸顯。

“選煤廠智能化項目完成后可達到行業三類高級,每圓班出勤控制在100人,每年至少節約360萬元人工費用。”該礦選煤廠廠長陳康介紹,“智能化項目完成精煤回收率提高,減少電量、藥劑等材料消耗,實現年創效2000多萬元。”選煤廠按照“5閉環”質量管理體系,保證了精煤回收率,洗選環節“五小”創新成果的推廣應用,年可節約材料費用100余萬元。

該礦以“五小”創新和勞模工匠工作室為載體,積極搭建全員參與平臺,使職工的創新活力充分涌流,達到降低生產和管理成本的目標。據統計,上半年以來,參與五小創新項目職工62人,累計提交28個項目,推廣應用14項,創造價值100余萬元。僅北翼回風巷工作面應用的高強度雙扣鋼筋網一項,1000米的系統巷可節約材料費及人工費15萬以上。

精細管理降本

該礦積極推進經營管理創新,向運營過程各環節要效益,完成年度生產經營目標。嚴格執行設備生命周期管理,區隊的設備“包機制”確保設備始終處于完好狀態,綜合完好率達到95%以上。財務部摸排井下設備數量、種類、功率、運行周期等詳細信息,建立設備運行臺賬,定期查看設備運行狀況,并根據實際情況進行獎罰。

根據材料管理規定,實行“月檢日報”管理辦法,每月巡檢區隊庫房材料管理情況,規范物資管理、積極盤點交還老破舊物資。通過制定獎罰機制鼓勵職工修舊利廢。掘進一區楊棟說,“經審核后的復用材料每件最高獎勵200元,職工參與修舊利廢的積極性高,5月修復錨桿鉆機5臺、鑿巖機6臺,共節約18.7萬元。”

今年以來,該礦共清理庫存積壓142余萬元,制止材料浪費現象30余萬元,自主修理工具、設備,減少材料投入200萬元,回收復用高壓膠管、自制管路等材料370萬元,有效降低了成本壓力。

“煤炭企業受市場價格波動影響大,要把成本管控作為重中之重,將成本管理作為提質增效的有效手段,從源頭精準把控,用數據證明成本管控成效。”公司總經理吳杰在開展全面深化改革專題調研中為該礦降本增效工作提出新的更高要求。

該礦將始終堅持“一切成本皆可控”理念,深度挖掘降本增效潛力,積極構建管理結構更優、制度體系更活、管控效率更高、經營效益更好的新發展格局。(吳亞會 孫夢月)